« Hier kommt das NE-Metall zum Einsatz »

Aluminium ist ein Nichteisenmetall, das sich durch viele positive Eigenschaften auszeichnet. Daher ist es der Werkstoff der Wahl in zahlreichen industriellen Bereichen. Was die Besonderheiten des NE-Metalls sind und für welche Anwendungsgebiete es sich genau eignet, erfahren Sie hier.

Die Geschichte von Aluminium

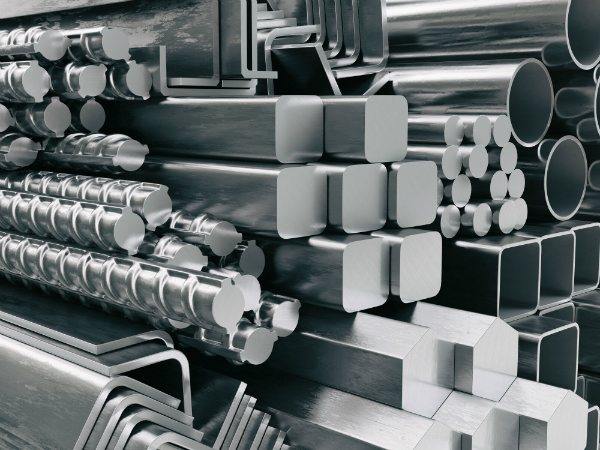

Das NE-Metall mit der Ordnungszahl 13 im Periodensystem gehört zu den leichten Werkstoffen. Dieser Umstand bildet dann auch eine der prägnantesten Eigenschaften des Materials. Insbesondere bei den konstruktiv verwendeten Metallen sind Aluminiumverbindungen die leichtesten Stoffe, die es gibt, was sie ideal für die Verwendung macht, wo geringes Gewicht von Vorteil ist.

Obwohl Aluminium das dritthäufigste Element und die häufigste Metallform in der Erdkruste ist, wurde es erst sehr spät entdeckt. Der französische Chemiker Lavosier stellte erst 1754 eine erste Vermutung an, dass es sich bei der weißen und pulverförmigen Alaunerde um das Oxyd einer noch unbekannten Metallform handelt. Nachgewiesen wurde dieser Verdacht erst knapp 80 Jahre später im Jahr 1846.

Man hat dann allerdings schnell die positiven Eigenschaften des Elements erkannt und setzte alles daran, die Verfahren effizienter zu gestalten. In den ersten Jahren wurden Alu-Platten und Bleche noch mit Gold aufgewogen. Binnen zehn Jahren konnte sich der Preis aber auf ein Zehntel reduziert werden. Heute ist das Leichtmetall noch preiswerter – und zudem vielfältiger in der Verwendung.

Die elementaren Eigenschaften von Aluminiumhalbzeugen

Leicht im Gewicht, stark in der Widerstandsfähigkeit

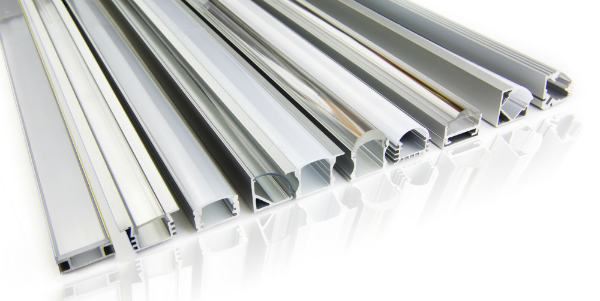

Alu-Profile und andere Halbzeuge aus Aluminium zeichnen sich durch etliche Attribute aus, die in verschiedenen industriellen Bereichen von hohem Belang sind. Sie sind überaus leicht und doch sehr stabil. Dabei ist das NE-Metall gut mischbar und sehr korrosionsfest. Ausnahme bildet hier eine Kuper-Mangan-Legierung. Nicht zuletzt sind die Halbzeuge leicht zerspanbar, gut zu biegen und überaus preiswert.

Das Nichteisenmetall verfügt über eine Dichte von ca. 2,7 kg/l.

Damit wiegt es ca. 1/3 von Stahl. Es kommt, je nach seiner Zusammensetzung aber der Festigkeit von Stahl sehr nahe. Seine mechanischen Eigenschaften zeigen sich in einer Steckgrenze von 17 N/mm² und Zugfestigkeit von 45 N/mm². Diese Werte gelten aber nur für das absolute Reinaluminium. Es wird in dieser Form nur sehr selten eingesetzt. In seinen häufigsten Legierungen erreichen Aluminiumwerkstoffe ganz andere technische Werte.

Mechanische Eigenschaften von AlCuMgPb (Alu-Kupfer-Mangan-Blei-Legierung)

Streckgrenze: 220 – 250 N/mm²

Zugfestigkeit: 340 – 470 N/mm²

Bruchdehnung (A5) in %: 7

Härte (HB): 90 – 100

Dies zeigt, dass in diesen Metallverbindungen enorme Potentiale stecken, die noch immer weiter erforscht werden.

Hohe Rostbeständigkeit

Eine weitere wichtige Eigenschaft von Reinaluminium ist, dass es an sich ist bereits recht beständig gegen Korrosion ist. Dabei kommt der Rostfestigkeit von Alu ein interessanter Umstand zu Gute: An sich verrostet Alu, sobald es Kontakt mit Luft bekommt. Jedoch binden sich die Alu-Oxyd-Moleküle in der Weise, dass sie eine luftdichte Schicht bilden. Korrodiert sind deshalb auf einem Aluminiumprodukt immer nur die obersten Atomlagen. Sie sind an einer etwas dunkleren Farbe erkennbar. Schleift man sie ab, wird das blanke Reinaluminium sichtbar. Dieses dunkelt aber nach wenigen Stunden wieder nach – und mehr Korrosion findet bei normalem Einsatz nicht statt.

Das macht die Aluminiumbleche mit den entsprechenden Legierungen zu den Werkstoffen der Wahl für aggressive Materialien, wenn kein Kunststoff eingesetzt werden kann. Reine Alu-Mangan-Verbindungen sind sogar beständig gegen Meerwasser.

Ein Problem gibt es bei der Verwendung von Aluminiumprofilen und –platten dennoch: Sie sollten nicht im direkten Kontakt mit Stahl verbaut werden. Das unedle Metall wird dabei stets für eine elektrolytisch bedingte Korrosion sorgen. Das berühmte James-Bond-Auto Aston Martin DB5 litt genau an diesem Umstand: Viele der wunderschönen Autos sind von innen heraus verrostet, weil sie eine Aluminium-Karosserie auf einem Rahmen aus Stahl mit unzureichender Isolation verbaut hatten.

Ideal zum Zerspanen

Trotz seiner hohen Festigkeit, bleibt Aluminium recht weich und damit hervorragend zerspanbar. Das Nichteisenmetall erlaubt hohe Geschwindigkeiten im Vorschub und bietet eine Verarbeitung mit engsten Toleranzen. Es lässt sich beliebig schleifen und polieren. Tatsächlich werden auf Hochglanz polierte Aluminiumprofile häufig als Zierelement verwendet. Sie sind preiswerter und einfacher herzustellen als der übliche verchromte Stahl. Seine Biegsamkeit ist ebenfalls technisch hervorragend. Es lässt sich in hoher Präzision biegen, kanten und pressen.

Für geringen Preis erhältlich

Schließlich ist dieses NE-Metall erstaunlich preiswert. Das eigentlich teure an Aluminium ist seine primäre Gewinnung aus Aluminiumerz, dem Bauxit. Sobald es sich aber einmal im Rohstoffkreislauf befindet, kann es immer wieder verwendet werden. Dabei braucht die Neuschmelze aus Aluminiumschrott nur 5% der Energie, welche für die Primärgewinnung erforderlich ist. Aufgrund der fast 100jährigen Geschichte dieses Leichtmetalls befinden sich so große Mengen im Umlauf, dass die Preise wohl langfristig niedrig bleiben werden.

Interessante Farbgestaltung

Zu den wichtigen Aluminium-Eigenschaften gehört ebenso eine sehr interessante und einzigartige Weise der Beschichtung: Mit dem „Eloxieren“ wird über ein Elektrolysebad und elektrischen Strom eine hauchdünne Farbschicht auf die Produkte aus Aluminium aufgetragen. Die Farbschicht ist so dünn, dass das charakteristische Schimmern erhalten bleibt. Besonders wirksam wird dieser Effekt, wenn das Aluminiumprofil vorher leicht gebürstet wird. Darüber hinaus lässt sich das NE-Metall auch in jeder anderen, beliebigen Weise beschichten. Dazu gehören Lackieren, Bekleben, Verchromen und Pulverbeschichten.

Beim teuren Verchromen sollte aber stets die Notwendigkeit geprüft werden: Auf Hochglanz poliert und mit Klarlack versiegelt lassen sich Alu-Halbzeuge auch ohne Galvanisierung auf eine sehr effektvolle Wirksamkeit aufbereiten.

Verwendung von Aluminiumwerkstoffen

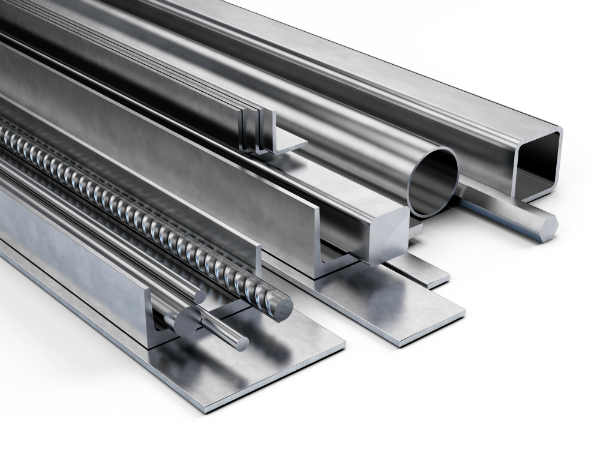

Trotz seiner interessanten Preisentwicklung, kommt das Aluminiumblech noch lange nicht an die Preise von Stahl heran. Darum bleibt der Eisenwerkstoff für viele technisch-statische Aufgaben noch der Werkstoff Nr.1. Wo aber ausgesprochener Leichtbau gefordert wird, da haben Profile und Platten aus Aluminium wegen ihren Eigenschaften die Nase vorn. Flugzeuge wurden beispielsweise über Jahrzehnte standardmäßig aus diesem Werkstoff gefertigt. Inzwischen musste es in dieser Verwendung allerdings nochmals leichteren Halbzeugen aus CFK weichen. Im Fahrzeugbau übernehmen Aluminiumbleche aber immer mehr Komponenten. Neben Türen, Hauben und Karosserieblechen aus dem Nichteisenmetall kommen auch immer mehr tragende Teile aus diesem Werkstoff zum Einsatz. Vor allem in Verbindung mit GFK und Kohlefasern hat sich das außergewöhnliche Metall bewährt.

Praktische Eigenschaften für Hobbybastler

Für Hobbybastler eignen sich vor allem Alu-Rundrohre. Sie sind biegesteif, wasserdicht und preiswert. Damit lassen sie sich für alle Arten von statisch-technischen Elementen verarbeiten. Die erhältlichen Rundrohre bestehen zumeist aus der hochfesten Alu-Cu-MG-Pb Legierung. Diese leichten, dünnwandigen aber unter normaler Belastung äußerst biegesteifen Profile eignen sich wegen ihren Eigenschaften beispielsweise hervorragend für die Tragwerke von Modellflugzeugen oder für Kiele von Modellbooten. Zur Fixierung weiteren Elementen lassen sich die Profile aus Aluminium problemlos anbohren und sogar mit Gewinden versehen. Die technische Festigkeit leidet unter den Anschlussbohrungen nur wenig, so dass der Kreativität keine Grenzen gesetzt werden.

Aluminium schmelzen

Aluminiumschrott hat eine Schmelztemperatur von ca. 600° C. Aufgrund seiner sehr gutmütigen Guss- und Fließeigenschaften lässt es sich sehr gut für alle Arten von Schmelzvorgängen verwenden. Das NE-Metall findet Verwendung beim Druckguss, bei Stranggießereien und sogar im Hobbybereich. Amateur-Schmelzer verwenden meist das Cold-Box-Verfahren mit Gießsand, um aus geschmolzenem Aluminiumschrott beliebige Produkte herzustellen. Das Nichteisenmetall ist hier besonders für Einsteiger in dieses interessante, aber nicht ganz ungefährliche Hobby ideal. Der Aluminiumguss ist der optimale Übungsbereich, bevor man sich an den Kupfer- und Bronzeguss heran wagen möchte. Aber bitte Vorsicht: Mit 600° Celsius ist flüssige Aluminiumschmelze wirklich sehr gefährlich! Schutzkleidung, Platz, ein ordentlich eingerichteter Arbeitsplatz, intensive Schulung und Einhaltung aller Sicherheitsvorschriften ist beim Guss von Aluminiumschrott absolut verpflichtend

Bolek

Bolek