« Können Kohlenstofffasern wiederverwertet werden? »

In der Entwicklung von neuen Werkstoffen ist ihre Fähigkeit zur Wiederverwertung eine echte Kernforderung geworden. Das hemmungslose Produzieren von Einweg-Werkstoffen führt zu immer massiveren Problemen, die nicht weiter ignoriert werden können. Vermüllte Meere, immer größer werdende Deponien und Luftverschmutzung durch Verbrennungsanlagen sind auch heute noch große Herausforderungen. Will aber heute ein neuer Werkstoff Fuß fassen, muss seine Wiederverwendbarkeit nachgewiesen sein. Sonst verschlechtert er seine Marktchancen von Beginn an erheblich, gleichgültig wie gut seine sonstigen technischen Eigenschaften sind.

Up-, Down-, Recycling

Wiederverwertung ist ein Begriff, unter dem sich inzwischen viele verschiedene Ansätze vereinen. Echtes Recycling findet man bislang hauptsächlich in der Verwertung von Glas und Metallen. Diese Werkstoffe lassen sich tatsächlich beliebig oft einschmelzen und wieder zu identischen, neuen Produkten verarbeiten. Bei Kunststoff ist das hingegen erheblich schwieriger. Es gibt zwar Ansätze, altes Plastik wieder zu Öl und damit wieder zu neuem Kunststoffen umzuwandeln. Technisch ist das zwar möglich, es ist jedoch extrem teuer. Darum wird unter dem Recycling von Plastik bislang eher das Schreddern und Verbacken zu gröberen Halbzeugen verstanden. Ein echtes Wiederverwerten ist das nicht. Man spricht hierbei eher von „Downcycling“, also der Zweitverwertung von einem Vorprodukt zu einem minderwertigeren Gegenstand. Es gibt auch den umgekehrten Weg: Farbrein sortierte Einweg-Plastikflaschen lassen sich zu Fasern verarbeiten. Aus diesen Fasern lassen sich wiederum Kleidungsstücke herstellen. Ein minderwertiges Produkt wird so zu einem höherwertigen weiterverarbeitet – das nennt man dann „Upcyceln“.

Herausforderung CFK Recycling

Um es vorweg zu sagen: Echtes CFK Recycling ist nur teilweise möglich. Es kommt darauf an, in welcher Form das Vormaterial dem Recyclingprozess zugeführt wird. Kohlenstofffaserverstärkter Kunststoff hat zwei Vorteile:

- Geringes Gewicht

- Hohe Zugfestigkeit der Fasern

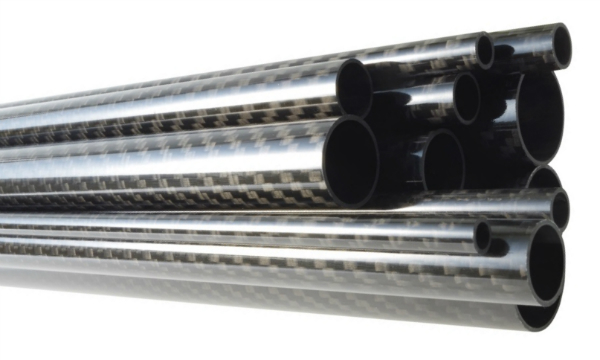

Die zweite, begehrte Eigenschaft ist jedoch nur dann gegeben, wenn die Fasern auch tatsächlich in der vollen Länge im Bauteil verarbeitet sind. Die Herstellung der Langfasern aus Kohlenstoff ist ein langwieriger und sehr aufwändiger Prozess: Aus dem Vorprodukt „Polyacrylnitril“, einer Verbindung aus Kohlenstoff, Stickstoff und Wasserstoff, wird mit Hilfe von Hitze und unter Ausschluss von Sauerstoff nach und nach die gewünschte Kohlefaser gewonnen. Mit diversen Verfahren können anschließend hochfeste Ummantelungen, Rahmen oder andere Bauteile gefertigt werden, die mitunter enorme Belastungen aushalten.

Die so gewonnenen Kohlenstofffasern haben ihre hohen technischen Eigenschaften aber nur dann, wenn sie in ihrer vollen Länge bleiben. Sobald sie durchgeschnitten werden, ist die Zugfestigkeit im Verbundwerkstoff nicht mehr gegeben. Darum können Fahrradrahmen aus CFK auch nicht repariert werden. Eine echte Wiederverwertung unter Beibehaltung aller technischen Eigenschaften ist bei Kohlenstofffasern deshalb nicht möglich. Jedoch ist die zweite Eigenschaft vom CFK, sein geringes Gewicht, für die Industrie sehr interessant. In diesem Punkt tun sich beim CFK Recycling große Möglichkeiten auf.

Auch als Kurzfaser interessant

Technisch belastbare Langfasern lassen sich beim CFK Recycling aus Produktionsresten oder fertigem Verbundwerkstoffen nicht wieder herstellen. Was aber möglich ist, ist diese Endprodukte zu Vliesen und Granulaten zu verarbeiten. Diese sind aufgrund ihrer Stabilität und ihrem geringen Gewicht ebenfalls sehr interessant. Sie können zwar nur für technisch nicht belastete Bauteile verwendet werden, doch in der Fahrzeugtechnik gibt es davon genug:

- Hutablagen

- Armaturenbretter

- Klappen von Handschuhfächern

- Innenverkleidungen von Türen

- Dachhimmel

Und sogar nicht belastete Teile der Karosserie lassen sich mit diesem stabilen aber extrem leichten Material herstellen. Dazu zählen die Kotflügel, innere Radkästen usw. Das Ergebnis sind wesentlich leichtere Autos mit einem entsprechend geringerem Energiebedarf. Hier ist der Einsatz der wiederverwerteten Kohlenstofffasern vor allem in der Elektromobilität sehr interessant. Jedes Kilogramm weniger Gewicht sind gleich wieder mehrere Kilometer mehr Reichweite, die sich das Auto mit der gleichen Akkugröße bewegen lässt. Darum kommt es bei Elektromobilen auf jedes Gramm an. Kohlenstofffaserverstärkter Kunststoff kann hier auch bei technisch nicht belasteten Bauteilen einen wirksamen Beitrag leisten. Gleiches gilt für die Luftfahrt, für Schienenfahrzeuge und vieles mehr.

Herausforderung Epoxidharz

Kohlenstofffaserverstärkter Kunststoff ist ein Verbundwerkstoff. Er besteht aus Kohlenstofffasern, der mit Epoxidharz umhüllt und durchtränkt wird. Um die Kohlenstofffasern in irgendeiner Weise der Wiederverwendung zuführen zu können, muss das Epoxidharz entfernt werden. Mechanisch ist das nicht möglich. Es gibt zwar chemische Verfahren, diese produzieren aber ihrerseits wieder große Mengen an umweltschädlichen Abfällen. Doch glücklicherweise gibt es tatsächlich ein Verfahren, welches dieses Kunststück beherrscht – und dabei kaum Energie verbraucht. Tatsächlich ist es der gleiche Prozess, der auch bei der Herstellung der Kohlenstofffasern zum Einsatz kommt – die Pyrolyse.

Verbundwerkstoff effizient trennen

Die Separierung von Kohlenstofffasern und Epoxidharz geschieht im Pyrolyse-Verfahren. Dabei wird das CFK Profile, Platten oder andere Produkte unter Ausschluss von Sauerstoff sehr stark erhitzt. Dabei verdampft das umhüllende Kunstharz vollständig. Das so entstehende Gas wird verbrannt – und seine Abwärme wird wieder für den Pyrolyse-Prozess verwendet. Dieses Recycling-Verfahren versorgt sich also selbst mit Energie. Das verbrannte Gas wird anschließend noch gereinigt, so dass durch das Abgas keine Umweltverschmutzung ausgeht. Was übrig bleibt, sind wieder die reinen Kohlenstofffasern. Diese sortenreine Separierung funktioniert deshalb so gut, weil Kohlenstoff an sich einen extrem hohen Schmelzpunkt hat. Unter Ausschluss von Sauerstoff bleibt Kohlenstoff bis weit über 2500 °C stabil – da hat sich das Kunstharz schon längst verflüchtigt.

Zerkleinern, verweben, verkleben

Die gewonnenen Fasern können in der bisherigen Form nicht wieder eingesetzt werden. Sie sind durch ihre Vorbehandlung bereits zerschnitten und können so keine Zugfestigkeit mehr anbieten. Darum werden sie im nächsten Arbeitsschritt zu Kurzfasern zerschnitten. Als kurze Fasern werden sie zu weiteren Produkten verarbeitet:

- Vliesmatten

- Prepregs

- Granulaten

Vliesmatten sind Matten aus Kohlefasern, auf welche die zerkleinerten Produkte aus dem CFK Recycling aufgestreut werden. Je nach Anwendung werden sie im Sandwich-Verfahren zwischen zwei Stofflagen vernäht. Besonders beliebt sind aber die Prepregs. Das sind Matten, auf welchen die Fasern einseitig und ungeordnet aufgerieselt werden. Sie können wieder im ganz normalen Laminierverfahren mit Epoxidharz zu jedem beliebigen Produkt verarbeitet werden.

Relativ neu ist hingegen die Weiterverarbeitung der Endprodukte aus dem CFK Recycling zu Granulaten. Dabei werden die Fasern nochmals kleiner zermahlen und anschließend in einem thermoplastischen Kunststoff zu langen Strängen verbacken. Diese Stränge werden wieder zu Granulaten zerkleinert. Im Endergebnis erhält man einen Kunststoff, der sich wie ganz normales Polyamid in einer Spritzgussmaschine zu beliebig geformten Produkten verarbeiten lässt. Die so hergestellten Artikel sind ressourcenschonender und natürlich wesentlich leichter als herkömmliche Eimer, Schalen und Spielzeuge aus Vollkunststoff.

CFK Recycling – ja, aber mit Grenzen

Spätestens bei der Weiterverarbeitung von Kohlefasern zu Granulaten für die Spritzguss-Maschine werden die Grenzen von CFK Recycling deutlich: Hier ist tatsächlich das Ende der Wiederverwertbarkeit erreicht. Die Rest- und Altstoffe aus dieser Produktion lassen sich kaum noch sinnvoll der Wiederverwertung zuführen. Lediglich die Herstellung von Grobplastik für Gartenbänke oder Lärmschutzwände ist dann noch denkbar. Aber üblicherweise werden diese Kunststoffe auch heute noch schlichtweg verbrannt. Immerhin kann der Verbundwerkstoff auch in diesem Punkt vom Recycling noch einen positiven Akzent setzen: Sein geringes Gewicht und sein guter Brennwert machen die thermische Verwertung besonders effizient und damit schonend für die Umwelt.

Bolek

Bolek