« CFK und GFK im Vergleich »

Metalle waren Jahrtausende lang der Standard-Werkstoff, wenn es um die Herstellung leichter, aber sehr stabiler Strukturen ging. Heute sind Metalle in allen Formen zwar immer noch aus der Industrie nicht weg zu denken, jedoch haben sie mit den Faserverbundwerkstoffen in vielen Bereichen starke Konkurrenz bekommen. Insbesondere CFK und GFK kommen immer häufiger zum Einsatz.

Traditionsmaterial mit Zukunft

Bei Faserverbundwerkstoffen handelt es sich um die Verbindung verschiedener Grundmaterialien, die in geschickter Kombination einen Werkstoff mit mechanischen Eigenschaften ergibt. Ihr Einsatz wurde bereits vor Jahrtausenden praktiziert, beispielsweise als Häuser noch aus einem Halmgeflecht bestanden und mit Schlamm verkleidet wurden, um sie windfest zu machen.

Eines der erfolgreichsten Verbundmaterialien der Moderne ist Stahlbeton.

Durch die eingelegten Stahlmatten und den umhüllenden Beton ist er zug- und druckfest, was das Material sehr biegesteif und fest macht. Die Entwicklung ging jedoch immer weiter und so halten vermehrt CFK und GFK ob ihrer Eigenschaften Einzug in verschiedene industrielle Bereiche.

Der grundlegende Aufbau

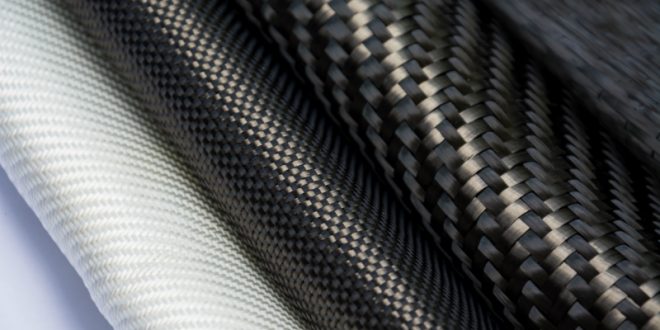

Bei jedem Faserverbundwerkstoff ist der Aufbau stets gleich: Ein linear strukturiertes Gewebe wird mit einem zunächst weichem oder fließfähigem Material umhüllt. Dieses Hüllmaterial wird Matrix genannt. Nachdem das Hüllmaterial in die gewünschte Form gebracht wurde, wird es ausgehärtet. Bei den Lehmhütten war dies die einfache Trocknung in der Sonne.

Stahlbeton bindet hingegen chemisch ab. Bei den modernen Faserverbund-Kunststoffen kommen verschiedene Vorgehen zum Einsatz. In der Regel wird bei CFK oder GFK ein thermo-chemisches Verfahren eingesetzt. Für die Kunststoffmatrix wird für gewöhnlich Epoxidharz oder Polyesterharz verwendet.

Faserverbundwerkstoffe und ihre Eigenschaften

Der größte Vorteil der Eigenschaften von Verbundwerkstoffen zeigt sich in ihrer Flexibilität. Kompositwerkstoffe sind nämlich mit wenig Aufwand frei formbar. Alles, was man braucht, ist eine Form, in der die noch weichen und flexiblen Ausgangsmaterialien eingebracht werden. Liegt die Form aber erst einmal vor, lässt sich umgehend eine Serienfertigung herstellen. Durch Pultrudieren lassen sich Halbzeuge so fertigen, dass sie jeweils an bestimmte Anforderungen angepasst werden. Je nach Auswahl des Materials sowie der Harzes werden mechanische Festigkeit, chemische Beständigkeit oder auch Wärmeleitfähigkeit und Oberflächenqualität beeinflusst.

Die hochfesten Eigenschaften der Kompositmaterialien leiden jedoch immer dann, wenn die Fasern durchtrennt werden.

Das umhüllende Harz verfügt über kaum eine Zugfestigkeit. Wenn die Fasern beschädigt sind, lässt sich die technische Festigkeit nur schwer wieder herstellen. Bei Dünnmaterialien, wie beispielsweise bei Schiffsrümpfen, kann eine beschädigte Außenhaut zwar provisorisch wieder abgedichtet werden, mittelfristig bleibt bei beschädigten GFK oder CFK Produkten nur der Austausch. Zudem kann man Faserverbundwerkstoffe im Gegensatz zu Metallen wie Aluminium oder Messing nicht wieder einschmelzen und neu gießen. Recycling-Verfahren sind entsprechend sehr aufwendig und teuer.

Die übliche Entsorgung von ausgedienten Verbundwerkstoff ist heute das Schreddern, Zermahlen und Verwenden als Zuschlagsstoff für minderwertigere Produkte. Dies ist beispielsweise in der Windkraft ein großes Problem, da für die ausgedienten Rotorblätter noch keine sinnvolle Recycling-Möglichkeit gefunden wurde.

Glasfaserverstärkter Kunststoff

Glasfaserverstärkter Kunststoff, auch GFK, genannt, besteht aus unter Hitze gesponnenen und gezogenen Fäden aus Glas, die in einer Matrix aus Kunstharz eingebettet werden. Als Kunstharz kommen meistens Duroplaste zum Einsatz, die wenn sie einmal ausgehärtet sind, thermisch stabil in der Form bleiben. Thermoplaste, welche sich unter Wärmeeinfluss neu verformen lassen, sind in der GFK-Anwendung seltener. Die Kombination aus zugfesten Fasern und hochfestem Harz verleihen diesen Faserverbundwerkstoffen Eigenschaften, die im Leichtbau sehr gefragt sind.

Ein sehr häufiger Anwendungsfall für GFK sind die Rotorblätter von Windkraftanlagen. Doch auch im allgemeinen Fahrzeugbau und im Zuge der Elektrotechnik – aufgrund der elektrischen Isolationsfähigkeit – schätzt man die Eigenschaften des Materials immer höher ein.

Kohlenstofffaserverstärkter Kunststoff

CFK, auch bekannt als kohlenstofffaserverstärkter Kunststoff, ist noch besser für den Leichtbau geeignet als GFK. Es ist im Vergleich deutlich leichter und erzeugt dünnere Fasern.

Je dünner die Faser in einem Kompositwerkstoff ist, desto höher ist seine Zugfestigkeit.

Dies können die Kohlenstofffasern noch besser erreichen als die Glasfasern. Allerdings sind sie auch wesentlich aufwändiger in der Herstellung, was sie um einiges teurer macht. Da CFK im Gegensatz zu glasfaserverstärktem Kunststoff kein elektrischer Isolator ist, müssen Drehbänke, Fräsen und elektrische Anlagen zur Verarbeitung des Materials besonders isoliert sein. Darüber hinaus stellen CFK-Werkstoffe besondere Ansprüche an die Absaugung bei der Zerspanung.

Diese Herausforderungen machen den Faserverbundwerkstoff zwar anspruchsvoll, seine Vorteile in Bezug auf Leichtigkeit und Festigkeit machen ihn aber ganz klar zu einem echten Zukunfts-Werkstoff. Im Fahrzeug- und Flugzeugbau ist er beispielsweise bereits sehr weit verbreitet.

Verbundwerkstoffe als Halbzeuge

Faserverbundwerkstoffe werden in verschiedenen Lieferformen als Halbzeuge hergestellt, die sich je nach Anwendung anbieten.

Rohmatten

Die Trennung von Matte und Harz macht die Verarbeitung besonders einfach. Die Matten werden einfach in die vorbereitete Form gelegt und schichtweise mit Harz durchtränkt. Dieses Verfahren kann in manueller Weise durchgeführt werden. Dafür sind aber besondere Maßnahmen zum Arbeitsschutz zu treffen, da die Dämpfe des aushärtenden Harzes gesundheitsschädlich sind.

Hier stehen auch hocheffektive Vakuum-Verfahren bereit, welche den Laminierprozess wesentlich ungefährlicher, präziser und hochwertiger gestalten.

Faser-Harz-Mischungen

Faser-Harz-Mischungen kommen vor allem bei Einblasverfahren zum Einsatz. Dabei werden recht kurze Fasern in vorbereitete Formen geblasen und dabei mit Harz vermischt. Dieses im Leichtbau sehr beliebte Herstellungsverfahren ist im Endergebnis nicht so biegesteif wie die Matten-Laminierung. Dafür ist sie preiswerter und schneller. Eigenschaften der Faserverbundwerkstoffe kommen bei dem Einblasverfahren nicht in voller Stärke zur Geltung.

Rovings

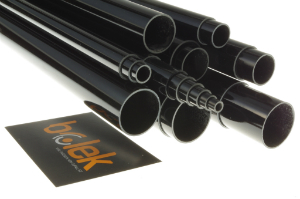

Rovings sind gerollte Matten, die bereits mit Harz durchtränkt und ausgehärtet sind. Sie sind preiswerte Rundmaterialien, die vor allem hohe Biege- und Zugkräfte aufnehmen können.

Platten

Plattenwerkstoffe stehen in zahlreichen Größen und Festigkeiten als Halbzeuge zur Auswahl. Sie überzeugen durch sehr hohe Druck- und Scherfestigkeit. Sie sind beliebig zerspanbar. Dabei muss aber stets berücksichtigt werden, dass dort, wo die Fasern durchtrennt werden, die Festigkeit des Faserverbundwerkstoffes leidet.

Prepregs

Prepegs sind die ideale Kombination aus Platten- und Rohmatten. Es sind vorgetränkte Mattenpakete, welche vor allem bei Vakuum-Verfahren für effiziente Ergebnisse sorgen. Prepregs sind anspruchsvoll im Handling: Sie müssen stets gut gekühlt sein und schnell verarbeitet werden.

Bolek

Bolek