« Vollhartmetall-Werkzeug für die Bearbeitung von Halbzeugen »

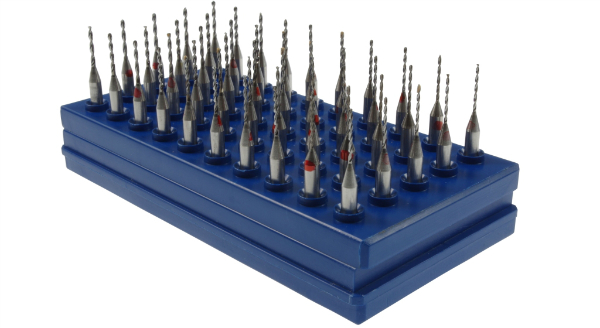

Monolithische Drehmeißel, Fräser und Bohrer sind standardmäßig als Vollhartmetall-Werkzeug ausgebildet. Sie bieten viele Vorteile: Ihre extreme Härte macht sie für die zerspanende Bearbeitung von nahezu allen Materialien ideal. Der Grund dafür ist ihre Zusammensetzung. Der Werkstoff, aus dem VHM- Bohrer und VHM-Fräser hergestellt werden, ist das zweithärteste Material der Welt.

Was versteht man unter Vollhartmetall

VHM steht im Deutschen für Vollhartmetall. Diese Beschreibung ist bedauerlicherweise profan und eigentlich nichtssagend. Diese Bezeichnung sagt nichts über den eigentlichen Werkstoff aus, außer, dass es sich um eben eine Vollmaterial aus hartem Metall handelt.

Im englischen Sprachraum verwendet man hierfür die wesentlich kraftvollere und präzisere Bezeichnung „Thungsten Carbide“. „Thungsten“ stammt vom schwedischen „Thung Steen“ ab, was eigentlich nur „schwerer Stein“ bedeutet. Aber tatsächlich verbirgt sich das Schwermetall „Wolfram“ hinter diesem Terminus. So lässt sich eine recht stabile Überleitung von „Vollhartmetall“ zur präziseren Bezeichnung „Wolframkarbid“ herstellen. Und dies ist in der Tat ein Werkstoff, der in seiner Härte nur noch von Diamant übertroffen wird.

Nicht ganz ohne Konkurrenz

Ein VHM-Werkzeug ist durchaus sinnvoll für die Bearbeitung von Halbzeugen. Es wird in der Metallbearbeitung jedoch nur für relativ kleine Querschnitte oder für lineare Bewegungen verwendet. Wenn es darum geht, größere Radien auszufräsen oder effiziente Schrupparbeiten durchzuführen, steht noch ein anderer Werkstoff bereit: Die an Bohr- und Fräskronen geschraubten Wendeplatten bestehen nicht aus VHM, sondern aus Sintermetall.

Sie sind nicht ganz so hart wie die monolithischen Fräser aus Wolframkarbid. Dafür sind sie wesentlich preiswerter und können einfach gewendet oder ausgetauscht werden, wenn ihre Schärfe nicht mehr ausreicht. In der Praxis haben beide Werkstoffe zur Herstellung von Fräswerkzeug ihre Berechtigung. Je nach Anwendung wird zum Fräsen oder Bohren das Wolframkarbid oder das Sintermetall eingesetzt. Zusammen bieten sie eine enorm umfangreiche Auswahl an Bearbeitungswerkzeugen für jeden Werkstoff.

Herausforderung Faserverbundwerkstoffe – darum lohnt sich der Einsatz von Vollhartmetall

Wenn es um die Verarbeitung von CFK-Profile- und Platten sowie GFK-Halbzeuge geht, stoßen die konventionellen Bohrer und Fräser an ihre Grenzen. Ein Werkzeug, welches mit Metallen gut zurechtkommt, muss eben nicht zwingend auch für einen Verbundwerkstoff geeignet sein. Setzt man bei den harzgebundenen Werkstoffen mit Kohlenstoff- oder Glasfasern ein normales Zerspanungswerkzeug anstatt eines VHM-Gerätes ein, erlebt man eine unangenehme Überraschung: Der Werkstoff franst aus und das Ergebnis ist jenseits jeglicher akzeptabler Toleranz.

Stahl und NE-Metall verhalten sich unter einem Zerspanungswerkzeug anders. Im makroskopischen wie mikroskopischen Bereich bleiben diese Werkstoffe recht homogen. Zwar spricht man auch im Grundwerkstoff von Metallen von einer „Faser“, diese ist jedoch nur unter dem Mikroskop erkennbar. Ganz anders verhält es sich indes bei Faserverbundwerkstoffen.

Die weiche Matrix aus Kunstharz und die biegsamen Fasern aus Kohlenstoff oder Mineralstoffen sind im Punkt Zerspanung um einiges anspruchsvoller.

Mittlerweile hat man diese Materialien aber recht gut im Griff. Dazu sind jedoch einige Tricks nötig.

Highspeed und Kühlung

Damit ein VHM-Fräser oder VHM-Bohrer erfolgreich ein Halbzeug aus GFK oder CFK bearbeiten kann, sind zwei Dinge notwendig: Eine sehr hohe Drehgeschwindigkeit in der Spindel und eine gute Kühlung. In der Tat empfehlen die meisten Hersteller von Composites eine Spindeldrehzahl von 50.000 Umdrehungen pro Minute. Diesen Wert erreichen die meisten Hobbyfräser mit ihren DIY-Maschinen nicht. Das präzise Zerspanen von CFK und GFK bleibt deshalb in der Regel den professionellen Betrieben vorbehalten. Die Notwendigkeit der Kühlung ergibt sich aus der hohen Drehgeschwindigkeit.

Die Temperaturen, welche bei der Reibung von VHM-Werkzeug auf zähem Harz und hartem Quarz entstehen, können sehr hoch ansteigen. Das gilt für Fräsarbeiten ebenso wie für das Bohren von Durchgangs- und Gewindelöchern. Darum wird glasfaserverstärkter Kunststoff und kohlenstofffaserverstärkter Kunststoff idealerweise in einem Wasserbad zerspant.

Bei beiden Faserverbundwerkstoffen, besonders jedoch beim Verarbeiten von Kohlenstofffasern, erhält man beim Unter-Wasser-Zerspanen noch einen weiteren Vorteil: Der entstehende Frässtaub wird sofort gebunden. Das hat nicht nur Vorteile für die Maschine, denn der entstehende Staub aus Kohlenstoff hat die unangenehme Eigenschaft, elektrisch leitend zu sein. Neben der Elektronik schützt man vor allem mit dem Einsatz eines Wasserbads seine Lunge. Das Gemisch aus Harz- und Kohlenstoff-Staub ist nicht gerade gesund. Das Wasserbad bindet den Staub sehr gut ab und verlängert zudem auch die Lebensdauer der technischen Geräte.

Wenn es genau werden soll

Für das Anfertigen einfacher Konturen oder Löcher in einem Grundwerkstoff aus Composites kann ein konventionelles Zerspanungswerkzeug durchaus ausreichen. Sobald aber Präzision verlangt wird, kommt man ohne den Einsatz eines auf glasfaserverstärktem Kunststoff oder CFK spezialisierten Bohrer oder Fräser nicht mehr aus. Hier haben die Hersteller von VHM-Werkzeug neue und sehr interessante Produkte entwickelt, welche die erforderlichen Toleranzen in den Composites herstellen können. Moderne Bohrer und Fräser aus Vollhartmetall haben eine Kontur, die auf die hohen Drehgeschwindigkeiten und auf die Grundwerkstoffe ausgerichtet sind.

Diese Kontur ist wahlweise spiralverzahnt oder diamantverzahnt.

Beides gibt es zwar auch bei herkömmlichen Zerspanungswerkzeugen, bei den Verbundwerkstoff-Fräsern sind diese Verzahnungen aber wesentlich kleiner.

Ein spiralverzahntes Fräserprofil ist so beschaffen, wie es der Name andeutet. Die Schnittkanten des Zerspanungswerkzeuges laufen spiralförmig um den Schaft herum. Sie eignen sich gut für Schlichtarbeiten und zum Erreichen der gewünschten Toleranz.

Ist ein Werkzeug diamantverzahnt, dann hat dies nichts mit der eingangs erwähnten Härte von Zerspanungswerkzeug aus Wolframkarbid zu tun, sondern bezieht sich alleine auf die Form der Fräskante. Neben einer ineinander gekreuzten, spiralförmigen Gestaltung der Kontur, stehen die Schnittkanten zusätzlich in Form eines Pyramidenstumpfes hervor. Insgesamt ergibt dies eine Kontur, welche auch bei großzügigen Schrupparbeiten eine glatte Oberfläche erzeugt, die nicht ausfranst.

Die VHM-Fräser können noch mehr

Erstaunlicherweise kommen die auf Glasfaser und Kohlenstofffaser spezialisierten Werkzeuge aus Vollhartmetall auch gut mit innovativen Werkstoffen der neuesten Generation zurecht.

So ist das bei Modellbauern immer beliebtere „Honeycomb“ bislang für seine schwierige Bearbeitungswilligkeit bekannt.

Die honigwabenförmige Struktur hat jedoch enorme Vorteile in der Verwindungssteifigkeit und Biegefestigkeit einer Platte. Im Zuge der Nachhaltigkeit setzen auch viele Hersteller zunehmend auf Naturfasern. Deren gewachsene Strukturen sind stets leicht chaotisch. Das ändert sich auch nicht, wenn sie zu Formteilen gepresst werden.

Einer allzu engen Toleranz sind bei Naturfasern per se Grenzen gesetzt. Dennoch sind für ihre Bearbeitung VHM-Bohrer und Fräswerkzeuge erforderlich, welche sie ohne Zerfransungen bearbeiten können. Die Hersteller der Maschinen haben sich auch dieser Herausforderung angenommen und passende Lösungen entwickelt.

Zerspanung mit VHM-Fräsern und VHM-Bohrern gut im Griff

Insgesamt lässt sich feststellen, dass die Hersteller von Vollhartmetall-Werkzeugen mit der Entwicklung der Werkstoffe gut Schritt halten können. CFK, GFK und NE-Metalle lassen sich mit den passenden Geräten ebenso leicht fräsen und bohren wie andere moderne Werkstoffe, die, wie das Werkzeug auch, immer weiter verbessert werden. So wird es dauerhaft möglich sein, höchstmögliche Präzision zu erzielen.

Bolek

Bolek